基于NI平臺的BMS電池管理系統(tǒng)HIL測試

“我們選擇NI軟硬件開發(fā)系統(tǒng)來縮短系統(tǒng)開發(fā)時間、保證系統(tǒng)可靠性、簡化自動化測試方案的實施以及維護和維修。”

用高壓電池的模型、仿真的高電壓電流傳感器和溫度傳感器以及仿真的高電壓電池故障,為電池管理系統(tǒng)(BMS)的ECU創(chuàng)建一個用于質量診斷的硬件在環(huán)系統(tǒng)。

我們使用HIL系統(tǒng)來測試我們復雜的實時系統(tǒng)。這項技術能提供一個平臺,有效地檢查需要動態(tài)模型的測試主機的控制狀態(tài)。

系統(tǒng)概述

我們使用BMS HIL系統(tǒng)來測試用于電動或混合動力汽車的高壓電池,以評估BMS的控制邏輯和故障診斷功能。我們使用Simulink創(chuàng)建了一個電池模型,然后利用LabVIEW仿真接口工具包將電池模型應用到開發(fā)平臺。我們也使用NI PXI系統(tǒng),以確保系統(tǒng)高效及可靠的運行。

該BMS HIL系統(tǒng)能在各種測試案例中完成質量診斷。通過編寫自動測試方案,我們針對電池系統(tǒng)重現了所有可能的測試案例,并使用NI TestStand來組織和管理各個案例方案。

我們使用LabVIEW實現系統(tǒng)的快速部署,使用NI PXI快速產生和采集信號,精確重現電池組電壓的變化,包括BMS中的電流和溫度變化。

另外,通過使用NI TestStand,我們利用BMS性能評估測試實例來實現簡化的自動測試方案。

使用NI產品的優(yōu)勢

我們選擇NI軟硬件開發(fā)平臺來縮短系統(tǒng)開發(fā)時間、保證系統(tǒng)可靠性、精簡自動化測試方案的實施,簡化系統(tǒng)維護和維修過程。同時,NI產品也跟Simulink兼容。

系統(tǒng)硬件配置

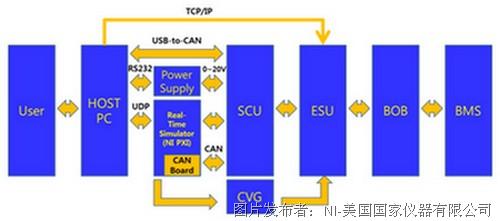

BMS HIL系統(tǒng)硬件包括安裝LabVIEW并控制整個系統(tǒng)的計算機、采集和提供信號輸出的實時NI PXI硬件平臺、模仿電池組的電池組電壓生成器和一組信號調理單元。另外,系統(tǒng)還包括模擬各種測試錯誤的故障注入模塊、為BMS ECU供電的電源和連接HIL仿真系統(tǒng)和ECU的接口箱等。

圖1:BMS HIL硬件在環(huán)系統(tǒng)硬件配置

系統(tǒng)軟件配置

BMS HIL系統(tǒng)軟件主要分成兩個不同的子系統(tǒng)。我們利用第一個子系統(tǒng)手動地生成錯誤和多種配置來檢查ECU性能;另外一個是自動系統(tǒng),使用NI TestStand預先設定各種錯誤,然后自動檢查ECU性能。

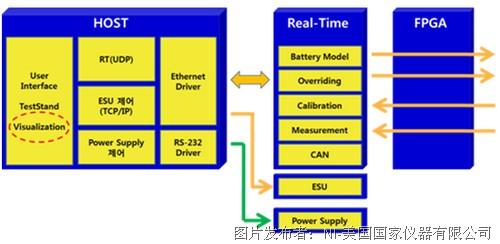

圖2:BMS系統(tǒng)信號流程圖

圖3:BMS HIL仿真系統(tǒng)軟件配置圖

當主計算機接收到用戶發(fā)出的控制指令請求時,PXI實時控制器指定實時信號采集或輸出的規(guī)則。借助現場可編程門陣列(FPGA)實時完成指定的任務。

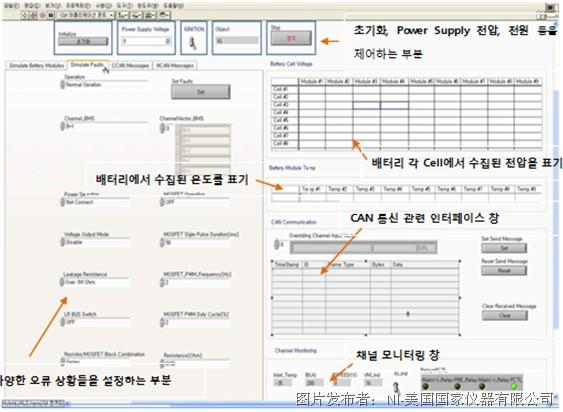

圖4 BMS HIL系統(tǒng)用戶界面配置

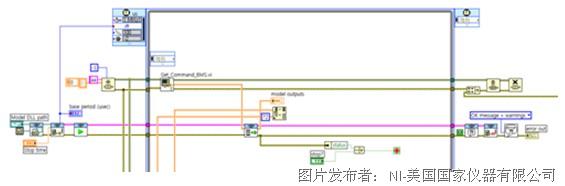

圖5 應用LabVIEW仿真接口工具包的電池模型

電池槽電壓、電池溫度和從電池模型中產生的電池組電流,均可利用FPGA來仿真實現。因為FPGA能夠提供高速的性能,我們能提高從每個電池組生成的電流的反應速度。

圖6 使用FPGA生成源自電池模型的電池槽電壓輸出

測試方案實施

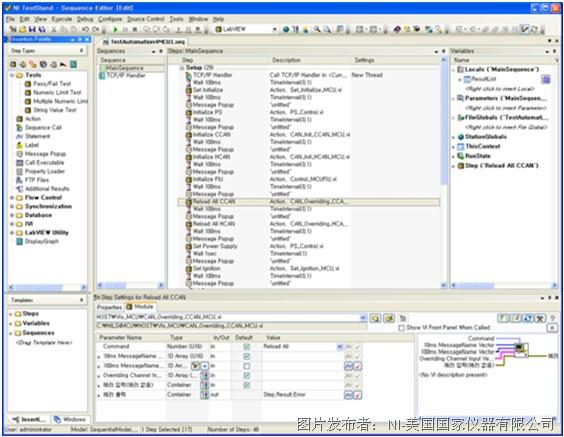

通過使用NI TestStand(見圖7),我們能依次布置各種發(fā)生于電池系統(tǒng)的錯誤情況和相應的配置,從而簡化自動測試方案。

圖7:使用FPGA生成指定溫度和電流輸出

圖8 應用NI TestStand執(zhí)行自動測試方案

結論

使用我們的BMS HIL硬件在環(huán)測試系統(tǒng)可以減少電動車或混合動力車電池測試相關的費用和風險。該系統(tǒng)也提供測試環(huán)境,包括電池槽電壓、電流和溫度,這些很難共同設置。另外,應用NI產品可以提高硬件可靠性并減少系統(tǒng)開發(fā)時間。

通過應用LabVIEW和LabVIEW仿真接口工具包,我們快速實現了用戶界面和使用了Simulink中的應用電池模型。通過NI TestStand,我們能配置許多測試案例,從而得出具有可讀性的BMS性能評估和簡化的自動測試方案。

提交

NI與中汽研數據資源中心共建智能網聯汽車虛擬仿真聯合實驗室

電氣化迫使測試工程師加快速度

NI與NanoSemi合作開展先進的5G測試

NI在CIDEX 2018上強調助力中國新一代軍工技術騰飛

得益“跨界&生態(tài)”先天基因,NI加盟ECC力推邊緣計算落地行業(yè)應用

投訴建議

投訴建議